La bière est un des breuvages alcoolisés les plus anciens. La popularité mondiale de cette boisson est à peu près égale à celle de l’eau et du thé. Il est approprié à toutes les festivités et à toutes les occasions. Et si beaucoup de gens consomment quotidiennement de la bière, peu d’entre eux savent comment elle est fabriquée.

La bière dans le passé

La bière a fait son apparition en Mésopotamie dans la région de Sumer, en l’an 4000 avant notre ère. Les Sumériens faisaient fermenter du blé pour concevoir ce qu’ils considéraient comme étant une boisson divine. La tradition se poursuivit 2 000 ans plus tard avec les Babyloniens qui en avaient élaboré 20 variétés différentes. Les Égyptiens de l’Antiquité savouraient la bière locale et trinquaient à la santé des dieux alors qu’ils construisaient les pyramides.

Les monastères étaient les plus grands brasseurs du Moyen-Age. Ils ont adapté les méthodes utilisées et comptaient souvent sur les profits générés par la vente de la bière, qu’ils voyaient comme un don du ciel. Les moines consommaient jusqu’à cinq litres par jour, même pendant la période de jeûne. C’est en Allemagne, autour de l’an 822 apr. J.-C., que le houblon fut introduit pour la première fois dans le processus de brassage. Son introduction visait à réduire la détérioration de la bière en éliminant certaines bactéries. Cet ingrédient sera repris dans les brasseries du Royaume-Uni à partir du 15e siècle.

Étant donné la forte commercialisation de la bière, les brasseurs ont commencé à ajouter des additifs pour la conserver. Cela avait des conséquences sur le moût qui était fréquemment contaminé par des éléments tels que le sable. La demande autour des céréales faisait également grimper le prix du blé et de l’orge. La loi sur la pureté de la bière ou Reinheitsgebot fut alors crée afin de protéger les consommateurs et les boulangers. Avec cette loi, chaque brasseur devait suivre les normes de brassage et pouvait désormais utiliser d’autres ingrédients.

Les ingrédients nécessaires pour fabriquer de la bière

La bière est produite à l’issue d’un long processus assez complexe que l’on appelle le brassage. Chaque enseigne peut avoir sa propre touche personnelle. Il y a néanmoins quelques éléments communs à toutes les techniques de production. Cela commence avec les ingrédients employés, lesquels sont le malt, l’eau, le houblon et la levure.

Le malt est généralement créé à partir de grains d’orge. Il peut aussi être élaboré avec d’autres céréales comme le blé, le seigle et l’avoine. Il fournit à la bière son goût, son arôme, sa couleur, sa consistance et sa sensation en bouche.

L’eau peut représenter entre 90 et 95% du produit fini. Sa composition minérale peut avoir un impact significatif sur la couleur et la saveur de la bière. Cette dernière est souvent unique à certaines régions où les rivières, les ruisseaux et les lacs sont les sources d’approvisionnement des brasseries. Certains industriels importent d’énormes quantités d’eau à l’échelle internationale. Ils espèrent ainsi apporter à leur breuvage le goût particulier d’une localité donnée. Cette préoccupation quant à la minéralisation de l’eau a disparu au début avec les progrès en chimie. Les brasseurs peuvent manipuler la composition du liquide pour obtenir le style désiré.

Le Houblon est une plante herbacée vivace qui peut se développer rapidement selon le terroir. Il renferme des huiles qui donnent à la bière son côté amer. Sachant que les conditions de croissance idéales sont très spécifiques, la plupart des récoltes proviennent de seulement quelques régions du globe. Chaque production a ses caractéristiques particulières. Les brasseries emploient usuellement du houblon sec. Ce dernier est séché et emballé immédiatement après la récolte pour éviter toute dégradation. Certains houblons restent dans leur forme entière. D’autres sont transformés en granulés pour éviter l’usage d’additifs. Le dosage et le timing dans l’ajout du houblon au brassage modifient considérablement la saveur de la bière.

La levure est l’organisme vivant responsable de la conversion du sucre en alcool par le biais de la fermentation. Cette bactérie consomme l’oxygène et le sucre présent dans le moût. Elle excrète ensuite le dioxyde de carbone et l’alcool. La levure a plus d’effet sur la bière que l’alcool.

L’obtention du moût délicat

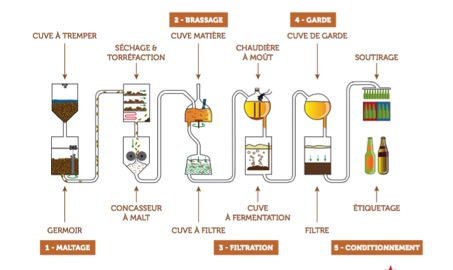

La conversion de ces différentes matières premières en moût de couleur dorée se fait en trois étapes : le maltage, le concassage et le broyage.

Le maltage est la conversion de grains crus en malt. Il est nécessaire pour préparer la conversion des amidons insolubles du noyau en maltose. La levure peut alors la consommer et produire l’alcool. L’humidité est nécessaire pour stimuler la germination jusqu’à ce que les petites pousses atteignent une certaine longueur. Le malteur arrête par la suite le processus de croissance par le biais du chauffage et du séchage.

Le concassage du grain de malt est une étape à prendre avec délicatesse. Il s’agit d’un procédé qui consiste à concasser ou à écraser les grains de malt pour obtenir les sucres et enzymes. Dans cette étape, il faut être très vigilant, car un fraisage mal fait peut affecter significativement le reste du processus. Une fissuration trop intense va détruire les balles nécessaires pour filtrer le mélange. S’il n’y a pas assez d’intensité, l’amidon nécessaire à la conversion en sucre pourrait ne pas suffire.

Dans le broyage, le brasseur transfère le malt à la cuve de brassage où il est mélangé avec de l’eau chaude pour former la pâte. L’eau chaude active les enzymes qui convertissent l’amidon en sucres fermentescibles. Les brasseurs vont surveiller et ajuster la température pour manipuler les caractéristiques du mélange final appelé le moût.

La chimie du brassage

La transformation du moût en bière se déroule sur 7 phases : le filtrage, l’ébullition, le tourbillon, l’étape de refroidissement, la fermentation, la phase de conditionnement et l’emballage.

Le filtrage permet de séparer les enveloppes de grains et de céréales avec le liquide avant d’ajouter le houblon. Le premier cru du moût filtré est souvent trouble en raison des protéines et des débris de grains. Le brasseur va les enlever pour que le moût soit bien clair. Celui-ci est ensuite versé au sommet du mélange encore filtré par le biais de la recirculation. Parallèlement, le grain est rincé doucement pour obtenir tous les derniers sucres fermentescibles.

Le moût sucré et éclairci est déplacé vers la bouilloire pour l’ébullition. Cela va le stériliser et provoquer la réaction chimique qui donnera l’amertume, le charme et les parfums de la bière.

Le mélange est versé dans un tourbillon pour être clarifié. Il est ainsi débarrassé des débris de grains issus de la filtration et des agréments ajoutés pendant l’ébullition. Les éléments se combinent au centre du tourbillon pour former une boue appelée drêches.

Le moût doit être refroidi rapidement avant de recevoir la levure. Le refroidissement se fait par l’intermédiaire d’une installation d’échangeur de chaleur. La température dépend du type de bière à fabriquer.

La fermentation est l’étape où on obtient la bière. Le moût, maintenant clair et épicé avec du houblon est exposé à la levure. L’exposition du mélange, la durée et la température de fermentation influent sur le rendement final.

Une fois fermentée, la bière est déplacée vers un réservoir pour être conditionnée. Au cours du conditionnement, le brasseur doit veiller à ce que les saveurs produites par la levure soient éliminées de la boisson finale.

Un dernier filtrage de la bière est effectué avant l’emballage, si le brasseur le juge nécessaire. La bière en bouteille ou en canette peut être pasteurisée. Le produit final est alors chauffé à nouveau, mais le goût du breuvage s’en trouvera légèrement affecté.